Ademhalingsapparaat cilinders, die vaak worden gebruikt bij brandbestrijding, duiken en reddingsoperaties, zijn essentiële veiligheidshulpmiddelen die ontworpen zijn om ademlucht te leveren in gevaarlijke omgevingen. Deze cilinders zijn gemaakt van verschillende materialen, elk gekozen vanwege hun vermogen om lucht onder hoge druk op te slaan en tegelijkertijd duurzaam en veilig te zijn in gebruik. De drie belangrijkste materialen die worden gebruikt bij de productieademhalingsapparaat cilinders zijn aluminium, staal en composietmaterialen, vaak met een omhulsel van glas of koolstofvezel.

In dit artikel worden de verschillende materialen besproken die worden gebruikt bij de constructie vanademhalingsapparaat cilinders, met bijzondere aandacht voor de voordelen vankoolstofvezelcomposiet cilinders, die steeds populairder worden vanwege hun lichte, maar toch robuuste karakter.

Aluminium cilinders

Aluminium was een van de eerste materialen die werd gebruikt bij de productie van cilinders voor ademluchttoestellen. Deze cilinders worden tegenwoordig veel gebruikt vanwege hun relatief lichte gewicht in vergelijking met staal en hun corrosiebestendige eigenschappen.

Voordelen:

- Lichtgewicht:Aluminiumcilinders zijn lichter dan stalen cilinders, waardoor ze makkelijker te dragen zijn, vooral in veeleisende situaties zoals brandbestrijding of reddingsmissies.

- Corrosiebestendig:Aluminium is van nature corrosiebestendig, waardoor het geschikt is voor omgevingen waarin de cilinder kan worden blootgesteld aan vocht of chemicaliën.

- Kosteneffectief:Aluminiumcilinders zijn doorgaans betaalbaarder dan cilinders van composietmateriaal, waardoor ze voor sommige gebruikers een aantrekkelijke keuze zijn.

Aluminiumcilinders zijn echter niet de lichtste optie die er is. Voor toepassingen waarbij gewicht een kritische factor is, zoals in SCBA-systemen (Self-Contained Breathing Apparatus) of bij gebruik tijdens langdurige operaties, kunnen andere materialen voordeliger zijn.

Stalen cilinders

Staal was traditioneel het materiaal bij uitstek voor ademluchtcilinders vanwege de duurzaamheid en sterkte. Stalen cilinders zijn bestand tegen hoge druk en zijn uitzonderlijk stevig, waardoor ze een betrouwbare optie zijn onder extreme omstandigheden.

Voordelen:

- Duurzaamheid:Stalen cilinders zijn zeer duurzaam en bestand tegen schokken. Hierdoor zijn ze een goede keuze voor zware omstandigheden.

- Drukweerstand:Staal kan zeer hoge drukken aan, waardoor de cilinder veilig en operationeel blijft, zelfs onder de meest veeleisende omstandigheden.

Nadelen:

- Zwaar:Stalen cilinders zijn aanzienlijk zwaarder dan aluminium ofsamengestelde cilinders, waardoor ze lastig te dragen zijn, vooral voor langere periodes.

- Gevoelig voor corrosie:Ondanks de sterkte van staal, is het gevoeliger voor corrosie dan aluminium of composieten. Stalen cilinders vereisen daarom meer onderhoud, met name in vochtige of corrosieve omgevingen.

Cilinder van koolstofvezelcomposiets

De afgelopen jaren heeft het gebruik van composietmaterialen, met name koolstofvezel, een revolutie teweeggebracht in het ontwerp vanademhalingsapparaat cilinders. Cilinder van koolstofvezelcomposiets worden gemaakt door een aluminium of kunststof voering te omwikkelen met lagen koolstofvezel, vaak gecombineerd met hars. Deze cilinders bieden de hoogste sterkte-gewichtsverhouding van alle cilindermaterialen, waardoor ze een uitstekende keuze zijn voor toepassingen waar zowel prestaties als mobiliteit essentieel zijn.

Voordelen:

- Extreem lichtgewicht: Cilinder van koolstofvezelcomposietZe zijn veel lichter dan zowel stalen als aluminium cilinders. Voor gebruikers die snel moeten handelen of hun uitrusting langdurig moeten dragen, zoals brandweerlieden of reddingswerkers, kan deze gewichtsvermindering een aanzienlijk verschil maken.

- Sterkte en duurzaamheid:Ondanks hun lichte gewicht,koolstofvezelcomposiet cilinderZe zijn ongelooflijk sterk en kunnen dezelfde, of zelfs hogere, druk aan als stalen of aluminium cilinders. De koolstofvezelwikkeling zorgt voor extra versteviging, waardoor de cilinder bestand is tegen schokken en andere belastingen zonder de integriteit ervan in gevaar te brengen.

- Corrosiebestendigheid:Net als aluminium,koolstofvezelcomposiet cilinderZe zijn corrosiebestendig, waardoor ze geschikt zijn voor veel verschillende omgevingen, waaronder omgevingen met een hoge luchtvochtigheid of blootstelling aan chemicaliën.

Nadelen:

- Hogere kosten: Cilinder van koolstofvezelcomposietZe zijn duurder dan aluminium of stalen opties, wat voor sommige organisaties een beperkende factor kan zijn. De voordelen van een lager gewicht en een hogere duurzaamheid wegen echter vaak op tegen de hogere initiële investering voor veel gebruikers.

- Complex productieproces:Het proces van het makenkoolstofvezelcomposiet cilinderHet is complexer dan de productie van stalen of aluminium cilinders. Deze complexiteit kan bijdragen aan de hogere kosten en kan ook meer gespecialiseerde onderhouds- en testprotocollen vereisen om de veiligheid en prestaties op lange termijn te garanderen.

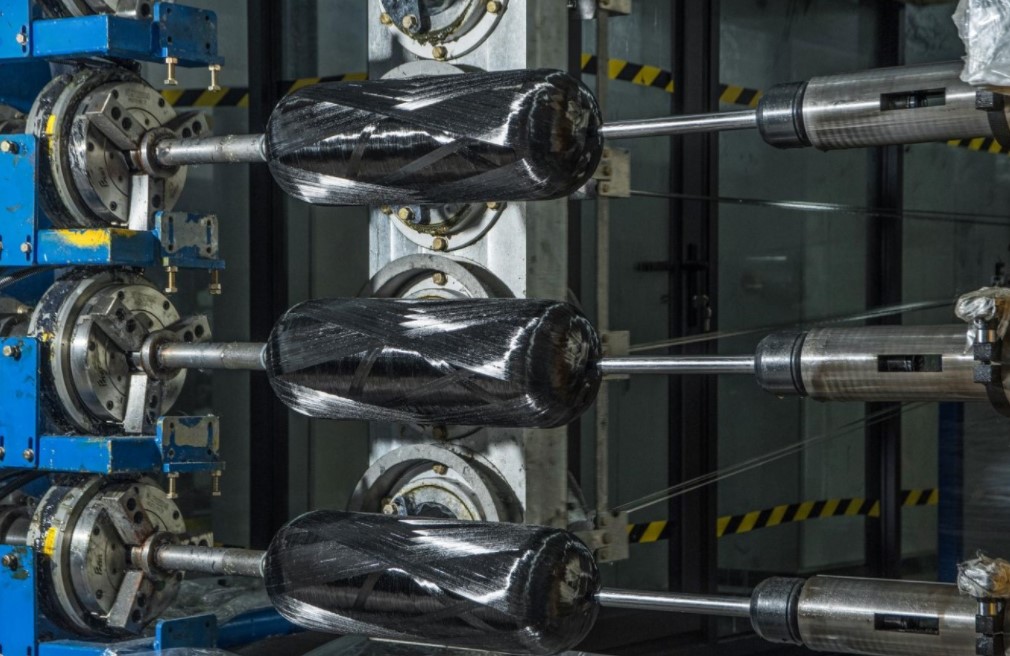

HoeCilinder van koolstofvezelcomposiets worden gemaakt

De productie vankoolstofvezelcomposiet cilinderHet productieproces bestaat uit verschillende fasen, die allemaal van cruciaal belang zijn om ervoor te zorgen dat het eindproduct zowel licht als sterk genoeg is om de druk te weerstaan die het bij gebruik in de praktijk ondervindt.

- Productie van voeringen:Het proces begint met de productie van de binnenvoering, die van aluminium of kunststof kan zijn. Deze voering dient als luchtdichte container die de perslucht vasthoudt.

- Vezelwikkeling:De volgende stap is het omwikkelen van de liner met lagen koolstofvezel. De koolstofvezels worden in hars gedrenkt en vervolgens met precisiemachines om de liner gewikkeld. Deze stap zorgt ervoor dat de vezels gelijkmatig verdeeld zijn, wat essentieel is voor de sterkte van de cilinder.

- Uitharden:Zodra de vezels op hun plaats zitten, wordt de cilinder uitgehard in een oven, waar de hars uithardt en de vezels aan elkaar hecht. Dit proces geeft de cilinder zijn uiteindelijke sterkte en stijfheid.

- Testen:Na het uitharden ondergaat de cilinder strenge tests om te garanderen dat deze voldoet aan de veiligheids- en prestatienormen. Dit omvat doorgaans hydrostatische tests, waarbij de cilinder onder druk wordt gezet met water tot een niveau dat hoger is dan de normale bedrijfsdruk om te controleren op lekken of zwakke plekken.

Toepassingen en use cases

Cilinder van koolstofvezelcomposietworden gebruikt in verschillende toepassingen, waaronder:

- SCBA-systemen:Brandweerlieden en reddingswerkers vertrouwen op SCBA-systemen metkoolstofvezelcomposiet cilinderOmdat ze licht van gewicht zijn en een hoge druk aankunnen, kunnen ze meer lucht vervoeren en toch mobiel blijven.

- Duiken:Ook duikers profiteren vankoolstofvezel cilinders, waardoor ze voldoende perslucht kunnen vervoeren voor langere duiken, zonder dat ze worden verzwaard door zwaardere materialen.

- Medische zuurstofcilinders:In medische omgevingen, lichtgewichtsamengestelde cilinderZe worden vaak gebruikt voor draagbare zuurstofvoorraden, omdat ze gemakkelijker te vervoeren zijn dan traditionele stalen of aluminium cilinders.

Conclusie

Ademhalingsapparaat cilinderZe worden gemaakt van verschillende materialen, elk met zijn voor- en nadelen. Staal en aluminium zijn traditionele materialen die duurzaamheid en betaalbaarheid bieden, maarkoolstofvezelcomposiet cilinders zijn steeds populairder geworden vanwege hun lichte gewicht en hoge sterkte. Deze cilinders bieden een optimale balans tussen prestaties en mobiliteit, waardoor ze ideaal zijn voor veeleisende toepassingen zoals brandbestrijding, reddingsoperaties en duiken.koolstofvezelcomposiet cilinderHoewel ze een hoger prijskaartje hebben, zijn ze vanwege hun gewichtsvermindering en duurzaamheid op de lange termijn vaak de voorkeurskeuze voor professionals die in levensbedreigende situaties afhankelijk zijn van hun apparatuur.

Plaatsingstijd: 21-08-2024